作为信息时代的新型高技术存储产品,具有容量大、保密性强以及携带方便等优点,被广泛应用于社会生活的各个领域。通常所说的

随着IC产品制造工艺的提高以及高性能LSI的涌现,IC智能卡不断向功能多样化、智能化的方向发展,以满足人们对方便、迅捷的追求。然而使用过程中出现的密码校验错误、数据丢失、数据写入出错、乱码、全“0”全“F”等诸多失效问题,严重影响了IC卡的广泛应用。因此,有必要结合IC卡的制作工艺及使用环境对失效的IC卡进行分析,深入研究其失效模式及失效机理,探索引起失效的根本原因,以便采取相应的措施,改进IC卡的质量和性能1。

由IC卡失效样品的分析实例发现,芯片碎裂、内连引线脱落(脱焊、虚焊等)、芯片电路击穿等现象是引起IC卡失效的主要原因,本文着重对IC卡芯片碎裂、键合失效模式及机理进行研究和讨论,并简略介绍其他失效模式。

由于IC卡使用薄/超薄芯片,芯片碎裂是导致其失效的主要原因,约占失效总数的一半以上,主要表现为IC卡数据写入错、乱码、全“0”全“F”。

对不同公司提供的1739张失效IC卡进行电学测试,选取其中失效模式为全“0”全“F”的100个样品进行IC卡的正、背面腐蚀开封,光学显微镜(OM)观察发现裂纹形状多为“十”字、“T”字型,亦有部分为贯穿芯片的单条裂纹,并在顶针作用点处略有弯折,如图1。碎裂芯片中的裂纹50%以上,位于芯片中央附近并垂直于边缘;其余芯片的裂纹靠近芯片边缘或集中于芯片。

芯片碎裂归根结底是由应力造成的,当外应力超出芯片碎裂强度时,芯片就会发生脆性碎裂 2。制造工艺中减薄、上芯、压焊、塑封是引起芯片碎裂隐患的主要工序,这些工序易造成芯片表面的微裂纹或损伤,外加应力时出现应力集中现象,特别是垂直表面裂纹的张应力,多集中于裂纹的尖端。当应力超过芯片的应力强度因子时,微裂纹就会失去稳定并发生扩展,从而大大降低了芯片的强度。

下面根据芯片碎裂物理机理,结合IC卡制作工艺(包括硅片的后道工序、模块条带制作、IC卡成型工艺),对导致IC卡薄芯片碎裂的根本原因进行深入分析。

标准的硅片背面减薄工艺包括贴片、磨片(粗磨、细磨)、腐蚀三道工序。常用的机械磨削法不可避免地会造成硅片表面和亚表面的损伤(图2),表面损伤分为3层:有微裂纹分布的非晶层;较深的晶格位错层;弹性变形层。粗磨、细磨后,硅片背面仍留有深度为15~20m、存在微损伤及微裂纹的薄层,极大影响了硅片的强度。因此,需要用腐蚀法来去除硅片背面残留的晶格损伤层,避免硅片因残余应力而发生碎裂。实验发现原始厚度为725m的硅片,经磨片后,腐蚀深度约为25m时可得到最大的强度值3;同时,分析表明,芯片在键合与测试时发生碎裂,往往是由于磨片时造成的损伤在随后的腐蚀或化学机械抛光中没有被完全去除而引起的。

由 Giffith微裂纹扩展理论4可知,长度为a的一维裂纹的扩展判据为22Esa,若腐蚀后芯片背面残留裂纹长为c,并将杨氏模量E=106。 9GPa,表面能s=3。1J/m2等参数代入,可得到平面应力状态常载荷条件下芯片碎裂的临界强度为=0。46/c(GPa),图3(a)给出了 与芯片背面残留裂纹长度的对应关系。

对于碎裂面垂直于芯片表面,深a、长2b的二维半椭圆型裂纹而言,则满足Ccr= [(2KIC2)/(1。2IC2)][2],其中Ccr=(acrbcr)1/2,acr为临界裂纹深度,bcr为临界裂纹半长;裂纹几何因子 =(1。2)1/2/Y。设裂纹长为2b,深度恒定为1m,代入断裂韧度KIC=0。82MPa,Y=1。42得,平面应力状态常载荷条件下碎裂的临界强度=0。58/4b(GPa),与芯片背面残留裂纹长度、深度的对应关系如图3(b)。可见,芯片碎裂临界强度随着微裂纹长度的增大而急剧降低,当裂纹大于1m时,下降趋势逐渐平缓,并趋于稳定小值。

磨片过程不仅会造成硅片背面的微裂纹,且表面的残余应力还会引起硅片翘曲。硅片的背面减薄工芯对芯片碎裂有着直接的影响,因此需要开发新技术,实现背面减薄工艺集成,以提高硅片减薄的效率,减少芯片的碎裂。

减薄后的硅片被送进划片机进行划片,划片槽的断面往往比较粗糙,通常存在少量微裂纹和凹坑;有些地方甚至存在划片未划到底的情况,取片时就要靠顶针的顶力作用使芯片“”分离,断口呈不规则状,如图4 为多个样品的叠加图。实验表明,划片引起芯片边缘的损伤同样会严重影响芯片的碎裂强度。例如:断口存在微裂纹或凹槽的芯片,在后续的引线键合工艺的瞬时冲击下或者包封后热处理过程中由于热膨胀系数(CTE)的不匹配产生的应力使微裂纹扩展而发生碎裂。

为减少划片工艺对芯片的损伤,目前已有新的划片技术相继问世:先划片后减薄 (dicingbeforegrinding,DBG)法和减薄划片法(dicingbythinning,DBT)5,即在硅片背面减薄之前,先用磨削或腐蚀方式在正面切割出切口,实现减薄后芯片的自动分离。这两种方法可以很好地避免/减少因减薄引起的硅片翘曲以及划片引起的芯片边缘损伤。此外,采用非机械接触加工的激光划片技术也可避免机械划片所产生的微裂痕、碎片等现象,大大地提高成品率。

模块工艺包括装片、包封等工序)的装片过程中,装片机顶针从贴片膜上顶起芯片,由真空吸头吸起芯片,将其粘结到芯片卡的引线框上。若装片机工艺参数调整不当,亦会造成芯片背面损伤,严重影响芯片强度:如顶针顶力不均或过大,导致顶针刺穿蓝膜而直接作用于芯片,在芯片背面留有圆型损伤坑;或顶针在芯片背面有一定量的平等滑移过程,留下较大面积的划痕,此现象在碎裂芯片中占了相当比例。

Fig顶针作用可等效为Vicker压痕器4压载过程,将对芯片表面造成局部损伤。现将顶针对芯片背面的触碰过程(暂不考虑顶针的滑移)简化为球对称平面垂直加载的理想情况,则两者接触圆半径a随垂直载荷P的变化为 a=34PR(1-v2)/E+(1-v2)/E1/3=P1/3,式中R是顶针端部半径,E,v和E,v分别为芯片、顶针端部的杨氏模量和泊松比。在接触圆的边缘,芯片的张应力分量达到极大值m=12(1-2v)P0,其中P0=P/2是端部所受的垂直应力,m为作用在径向方向并且与材料表面平等的应力。由于顶针尖端半径较小,取硅材料v=0。28,在1N顶力作用下,得到芯片张力分量极大值与接触半径的对应关系如图5。可见,初始情况下,接触半径很小,芯片张力分量初始值可达到GPa量级,与前面计算结果比较可知,顶针过程是芯片碎裂的一个主要诱因。

在特定接触半径下,芯片表面接触圆外的张应力与离接触中心的径向距离间满足r=m(a/r)2,随离接触中心的径向距离r的增大r下降。因此,在离顶针作用点一定范围内,芯片表面仍存在张应力表面层,为裂纹产生及扩展提供了非常有利的条件。

此外,伴随压痕作用,芯片常发生破片现象,即在压痕的周围有部分材料呈碎屑状。顶针作用时,在压痕表面下的形变带会有横向裂纹的产生,压痕作用消失后,横向裂纹会发生增殖直至样品表面,导致破片的产生。一般情况下,压力越大,破片现象越严重。

当顶针作用在芯片背面的滑移过程时,顶针端部受到垂直载荷成比例的摩擦阻力作用,使得接触圆的张应力随之增高。同时顶针滑过芯片,会在其背面留下条带状划痕,有可能产生细微碎屑,楔入硅衬底材料形成微裂纹,极大地影响了芯片的强度。

对开封后的IC卡芯片背面进行OM观察,发现约大部分碎裂芯片的裂纹处或其附近都存在顶针划痕,多为直线带有弯钩的形状,且裂纹在划痕处均有不同程度的弯折。划痕尺寸较大,一般长数十m,宽大于10m,且有一定深度,约为几m(图6为20个样品划痕形状、大小统计数据所得示意图)。

IC卡成型工艺中,由于制作工艺因素,模块厚度、卡基凹槽几何形状间存在一定差异,不能完全匹配,从而会引发较在成倍应力,加上使用过程中的不同材料的热胀冷缩或者外力扭曲,也容易引起芯片碎裂。

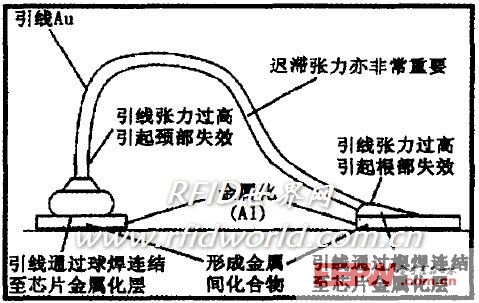

IC卡组装工艺中,因键合引起的失效也是影响IC卡质量和可靠性的重要因素之一。键合失效主要表现为IC卡电学特征上的不连续,如开路同时伴有短路、漏电等现象,或出现“输入高”或者“输入低”的失效。图7给出了与键合相关的诸多失效机理6。

焊盘/引线界面需有合金化过程以形成良好的接触,但过渡的合金化会导致金属中间化合物 (IMC)的形成,引起键合失效。键合引线的张力也是引起键合失效的重要参数之一,张力过小,会导致引线过于松软,与其他引线形成短路;引线张力过大则通常会引起键合处的断裂或开裂,如图8(a,b)为键合失效样品的芯片的正面照片。

水汽的侵蚀会引发电解效应,很大程度上加速金属电迁移。焊盘基底诸如C等杂质沾污则会导致空洞的产生,引起焊盘隆起。图8(c)所示为具有不连续电学特征的失效样品。SEM,EDX(图9)分析证明连结部位存在爆裂现象,且焊盘中有氯的存在。

与其他塑封IC产品一样,注塑成型时的冲丝、包封材料空洞等现象也会引起 IC卡的失效问题6。环氧塑封料在注塑成型时呈熔融状态,是有粘度的运动流体,因此具有一定的冲力,冲力作用在金丝上,使金丝产生偏移,极端情况下金丝被冲断,这就是所谓的冲丝。

假设熔融塑封料为理想流体,不考虑塑封体厚度,则塑封料流动对金丝的冲力大小可表示为F=Kfsin,其中F为单位面积的冲力,Kf为常数,为熔融塑封料的粘度,为流动速度,为流动方向与金丝的夹角。由公式可知,塑封料粘度越大,流速越快,角度越大,产生的冲力就越大,冲丝程度也越严重,会引起短路或者引线连结处脱落,导致IC卡失效。

此外,注塑过程中留下的气泡、小孔以及麻点(表面多孔)在后续工艺后会扩散、增大,易造成潮气以及其他有害杂质的侵入,加速IMC的形成,引起焊盘腐蚀。

静电放电(ESD)是直接接触或静电场感应引起的两个不同静电势的物体之间静电荷的传输,常使芯片电路发生来流熔化、电荷注入、氧化层损伤和薄膜烧毁等诸多失效。

IC卡产吕由于封装形式和使用环境的特殊性,芯片的工作条件较差,更易受到ESD的损伤。IC卡中的E2PROM存储着重要的信息,若因ESD而引起数据出错、丢失等,必将造成巨大的损失。所以IC卡芯片对ESD有较高的要求,一般大于4kV。

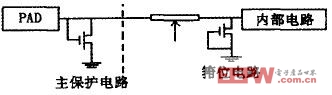

防护ESD的一种有效方法,即设计特定的保护电路。图10即为一种基于CMOS工艺的IC卡芯片ESD保护电路7。该结构包括两个部分:主保护电路和箝拉电路。在ESD发生时,箝拉电路首先导通,使输入端栅上的电压箝拉在低于栅击穿的电压。中间的串联电阻起限流作用,更重要的是使PAD上的电压能触发主保护电路的开启,使ESD能量通过主保护电路得到释放。

此外,通过改善生产工艺、控制使用环境等也能有效减少ESD的发生。传统的IC卡采用引线键合条带技术,芯片碎裂是其最主要的失效机理。通过改进研磨、划片等工艺技术,提高组装(特别是装片时的顶针过程)、键合、模块镶嵌等工艺质量,可大大降低芯片碎裂率,提高IC卡的成品率和可靠性。

此外,与引线键合、注模相关的失效,如虚焊、脱焊、引线过松、过紧、冲丝或由于外界潮气的侵入和电学因素的共同作用而形成IMC等都将降低IC卡的可靠性,引起IC卡失效,可通过改进相应的工艺技术来减少此类失效的发生。ESD亦是IC卡失效的重要机理之一,严重时将导致Al线/多晶硅电阻烧穿、晶体管栅氧化层损坏或者结损伤,对此可通过设计专门的ESD保护电路徕提升IC卡芯片抗ESD的能力,以提升IC卡的可靠性。